豪送iPhone11华为P40!驼驮维保“码上有商机”活动今日开启!

驼驮维保#码上有商机#贴码赢豪礼活动正式上线,第一轮冲榜启动!

活动简介

#码上有商机#是为了帮助师傅们快速覆盖周边客户群,大范围锁定潜在订单做的一场活动。师傅只需要在活动期间贴码,完成有效绑定,就可以按累计数量获得丰厚奖励,天天有机会!

活动时间:8月10日-9月6日

怎么参加活动?

第一步:领码

平台免费快递二维码,填写详细收件地址领取。

领码链接:https://sourl.cn/FTybDp

第二步:贴码

在客户现场将二维码贴在客户指定的设备位置上;

第三步:绑定

打开驼驮服务商app扫码(“我的”右上角),选择设备类型,提交客户信息、品牌、型号、铭牌照片,即可完成该售后码有效激活。

第四步:冲榜

按照有效售后码的数量累计,每天、每周、总累计排名前10均可获得对应奖品。

冲榜规则

日榜:数据按单日累计。每天贴码最低5个,进入当日榜单进行排名;

周榜:数据按一周累计(7天)。每周贴码最低30个,进入当周榜单进行排名;

总榜:数据按完整活动周期累计(8月10日~9月6日)。活动周期贴码最低100个,进入总榜单进行排名。

详细规则请进入活动详情页 ,点击查看活动规则:https://sourl.cn/BELT3C

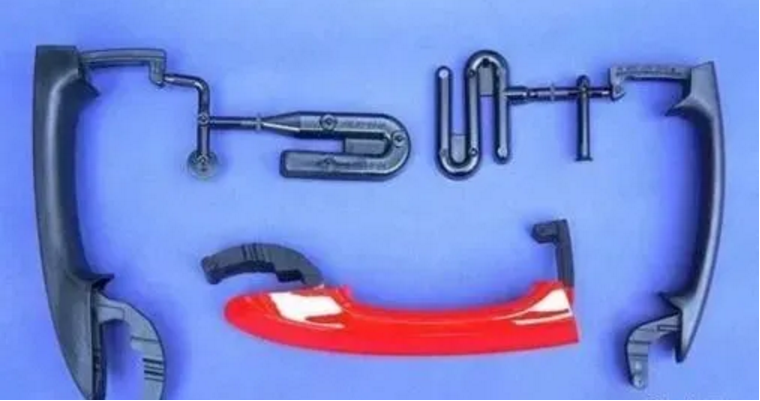

贴码流程

贴码注意事项

●码一定要贴在客户指定的位置,不能影响客户日常生产;

●对客户讲清楚二维码的作用:完全免费,主要方便客户下次报修可以联系专属服务商;

●贴码之后,现场给客户完整演示如何使用、报修。

1.本站转载并注明其他来源的文章,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留文章来源及作者,禁止擅自篡改,违者自负版权法律责任。

2.如发现本站文章存在版权问题,烦请提供版权疑问、版权证明、联系方式等发邮件至service@tuotuo-inc.com,我们将及时沟通与处理。

3.本站评论版块中各网友的评论只代表网友个人观点,不代表本站的观点或立场。