注塑螺杆基本参数怎么看?驼驮网来教你

螺杆是塑化部件中的关键部件,和塑料直接接触,塑料通过螺槽的有效长度,经过很长的热历程,要经过三态(玻璃态、粘弹态、粘流态)的转变,螺杆各功能段的长度,几何形状,几何参数将直接影响塑料的输送效率和塑化质量,将最终影响成型和制品质量。

螺杆按其对塑料的适应性,可分通用螺杆和特殊螺杆。通用螺杆又称常规螺杆可加工大部分具有低、中粘度的热塑性塑料,结晶型和非结晶型的民用塑料和工程塑料,是螺杆最基本的形式。与其相应的还有特殊螺杆,是用来加工用普通螺杆难以加工加工的塑料,例如热固性塑料、聚氯乙烯、高粘度的PMMA的螺杆,按螺杆结构及其几何形状的特征,可分为常规螺杆和新型螺杆。常规螺杆又称三段式螺杆,是螺杆的基本形式。

新型螺杆形式很多,主要有分离型螺杆、分流型螺杆、波状螺杆、横纹螺杆、无计量段螺杆、两段式排氯螺杆、强混炼型螺杆等等。

挤出机螺杆的分段

物料在挤出机螺杆中的运动是分为三段研究的,因而螺杆的设计也往往分段进行。由于各段是连续通道,所以在实际生产中,只要能满足要求,并不是非把螺杆分成三段不可,实际上有的螺杆只有两段,有的还不分段。例如挤出尼龙这一类结晶性好的材料时,只有加料段和均化段,一般的螺杆挤出软聚氯乙烯塑料的螺杆,可以采用全部压缩段,而不必分成加料段和均化段。螺杆的分段式从经验得到的,主要决定于物料的性质。加料段长度可以从0至占螺杆全长的75%,大体说来挤出结晶性聚合物时最长,硬性无定型聚合物次之,软性无定型聚合物最短。压缩段长度通常占螺杆全长的50%,当然象上述尼龙和软聚氯乙烯塑料例外。挤出聚乙烯时均化段长度可取全长的20一25%。但对某些热敏性材料(如聚氯乙烯),物料在这一段不宜停留过长,可以不要均化段。有些高速挤出机均化段长度竟取50%。

螺杆基本结构主要由有效螺纹长度L和尾部的连接部分组成。螺杆头部设有装螺杆头的反向螺纹。新型螺杆有多种结构形式,目前应用较多的有屏障螺杆、分离型螺杆和分流型螺杆。

屏障型螺杆一般在螺杆计量段末端设置屏障段。没有塑化好的塑料颗粒便不能通过间隙,在屏障段的进料槽内受前端封闭的影响而成为旋转涡流,直到进一步塑化成熔融状态时才能顺利通过间隙被挤出。

分离型螺杆是在压缩段的螺槽中,再增加一条螺纹。附加的螺纹外径小于原螺纹外径,螺距也小于原螺纹螺距。在塑料管材挤出中,分离型螺杆被广泛用于挤出PEX料,而且需进行螺杆内冷。

分流型螺杆是在压缩段末端或计量段上,设置许多突起的圆柱形销钉或菱形块,以达到良好的塑化效果。在塑料管材挤出中,此螺杆被广泛用于挤出PPR料。

必须知道的螺杆“十大参数”

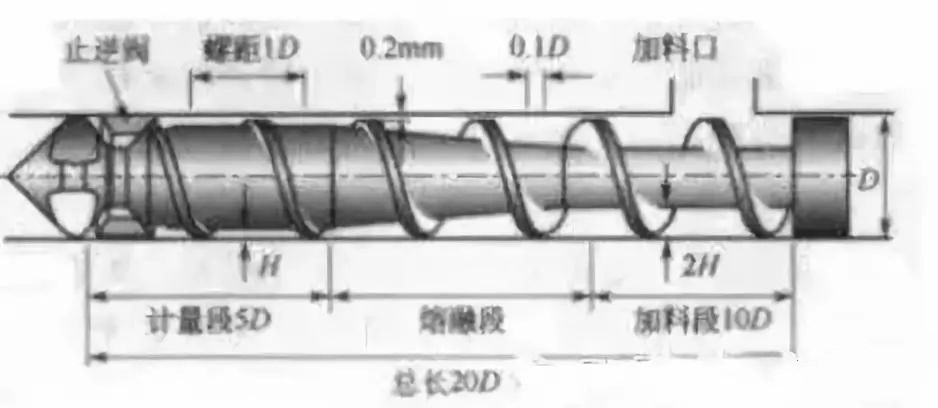

(1)ds—螺杆外径。螺杆直径大小直接影响着塑化能力的大小,也就直接影响到塑机理论产量的大小。因此,理论产量也大的塑机其螺杆直径也大。

(2)L/ds—螺杆长径比。L是螺杆螺纹部分的有效长度。螺杆长径比愈大,说明螺纹长度愈长,直接影响到物料在螺槽中输送的热历程,影响吸收能量的能力。此能量有分两部分:一部分是料筒外面加热圈传给的,另一部分是螺杆转动时产生磨擦热和剪切热,由外部机械能转化的。因此,L/ds直接影响到物料的熔化效果和熔体质量。但是如果L/ds太长,则传递扭矩加大,能量消耗增加。

(3)L1—加料段长度。加料段又称输送段或进料段。为提高输送能力螺槽表面一定要光洁。L3的长度应保物料有足够的输送长度一般L3=(9~10)ds。

(4)h1—加料段的螺槽深度。h1深,则容纳物料多,提高了供料量,但会影响物料塑化效果以及螺杆根部的剪切强度。一般h1≈0.12~0.16ds。

(5)L3—计量段(均化段)螺纹长度。熔体在L3段的螺槽中得到进一步的均化:温度均匀,粘度均匀,组分均匀,分子量分布均匀,形成较好的熔体质量。L3长度有助于稳定熔体在螺槽中的波动,有稳定压力的作用,使物料以均匀的料量从螺杆头部挤出,所以又称计量段。

(6)h3—熔融段螺纹深度。h3小,螺槽浅,提高了塑料熔体的塑化效果,有利于熔体的均化。但h3过小会导致剪切速率过高,以及剪切热过大,引起大分子链的降解,影响熔体质量。反之,如果h3过大,由于在预塑时,螺杆背压产生的回流作用增强,会降低塑化能力。所以合适的h3应由压缩比ε来决定,对于结晶型塑料,如PP、PE、PA以及复合塑料,ε=3~3.5;对粘度较高的塑料,如VPVC,ABS,HiPS,AS,POM,PC,PMMA,PPS等,ε=1.4~2.5。

(7)L2—塑化段(压缩段)螺纹长度。物料在此锥体空间中不断地受到压缩,剪切和混炼作用,物料从L2段入点开始,熔池不断地加大,到出点处熔池已占满全螺槽,物料完成从玻璃态,经过粘弹态向粘流态的转变,从固体床向熔体床的转变。L2长度会影响物料从固态到粘流态的转化历程,太短会来不及转化,固料堵能塞在L2段的末端,形成很高的压力,扭矩或轴向力,太长也会增加螺杆的扭矩和不必要的能耗,一般L2=(6~8)ds。对于结晶型的塑料,物料熔点明显,熔融范围窄,所以L2可短些。

(8)S—螺距。其大小影响螺旋角β,从而影响螺槽的输送效率,一般S≈ds。

(9)e—螺棱宽度。其宽窄影响螺槽的容料量,熔体的漏流以及螺棱耐磨损程度,一般(0.05~0.07)ds。

(10)螺棱后角α。螺棱推力面圆角R1和背面圆角R2的大小影响螺槽的有效容积,物料的滞留情况以及螺棱根部的强度等,一般α=25~30°。

1.本站转载并注明其他来源的文章,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留文章来源及作者,禁止擅自篡改,违者自负版权法律责任。

2.如发现本站文章存在版权问题,烦请提供版权疑问、版权证明、联系方式等发邮件至service@tuotuo-inc.com,我们将及时沟通与处理。

3.本站评论版块中各网友的评论只代表网友个人观点,不代表本站的观点或立场。