【干货】工业机器人选型的四大注意事项

随着制造产业的技术成熟发展与人类劳动力资源的更替,工业机器人已经从几年前的\"高大上\"自动化设备,发展成目前普及性的辅助设备。目前的阶段来说无论是从品牌价格、厂家服务、工厂技术人员储备等各个方面整个工业机器人行业都有相当的提升。对于选型的问题我们就各个企业在自动化投产计划阶段锁需要解疑的若干问题总结如下:

一、集成商

虽然机器人在工业自动化各个领域的应用已经比较常见。但是真正的能够把冷冰冰的机器人变成灵活可用的助力臂,还是需要比较专业的团队来进行仿真、安装、编程、示教等相对专业性的工作来实现使用需求。目前,国内部分投资机器人比较早的大中型企业以及具备一定的团队可以自行完成机器人安装调试的集成工作。但是,大部分的企业还是需要通过外部的团队来实现上述的工作内容。这个时候就必须考虑引进\"集成商\"队伍。通俗的说法也叫\"外包商\"。由于现在自动化行业发展迅速,相关领域对该行业投入比较积极,造成现在集成商参差不齐的现状。一些成熟的集成商自然不用多说,但是价格相对那些急于拓开市场的新集成商或者小集成商来说就比较高了,而部分企业考虑到投资以及关联公司的建设,不得不考虑采用小集成商,至于小集成商的选用若干建议如下:

1、集成商队伍资质:

优先考虑集成商的队伍由哪些人员组成。一些创业型的集成商不排除有个别大项目工作经验大咖。主导过一些耳熟能详的的自动化集成项目。这个是后续项目顺利的首要参考因素。反之,整个队伍都没有相关成熟的人员及阅历。项目的进展的麻烦可想而知;

2、集成商的抗风险能力:

集成商公司成立的时间,公司负责人的信誉度、资质都是必须考虑进入的。一些没有实战经验,靠\"雇佣军\"的形式承接项目。经常会出现项目瓶颈后撂挑子的现象。这个时候无论是从客户进度,还是资金浪费方面都是很大的风险因素。

二、机器人品牌

1、进口品牌

ABB、KUKA、FUNAC、YASKAWA,以上四个品牌为自动化行业目前习惯称呼为机器人\"四大家族\"。紧随其后的有NACHI、KAWSAKI、HAYUNDAI等进口品牌有后来者居上的趋势。

1.1、ABB为瑞典品牌,1994年进入中国市场,2005年在中国上海成立机器人分公司。主要为德系、欧系汽车厂提供涂装、搬运、焊接等机器人运用。以高精度、高质量、高价格为行业公认。目前行业内从业人士普遍奉为第一位机器人品牌;

1.2、KUKA为德国品牌,1996年进入中国市场,2000年在中国上海成立机器人分公司。2016年被国内家电巨头\"美的\"收购。前期客户定位与ABB类似,以欧美系外企为主。因原先的\"德国血统\"深受国内大部分企业追捧。业绩截止2018年之前都尚属较好的表现。后期中国的理念能否跟德国严谨科学完美结合,还有待市场进一步验证;

1.3、FUNAC日本品牌,工业自动化行业大名鼎鼎的\"发那科\"正是该品牌。1997年进入中国市场,并且在上海成立中国分公司。和上述2个欧系品牌最大的却别在于除了技术研发以外,其成立之初的决策层并非\"老外\"。真正的大股东\"上海电气集团\"决策了FANUC机器人在中国后面20年的异常迅猛的发展历程。目前大有稳坐国内机器人第一把交椅的意思;

1.4、YASKAWA日本品牌,\"安川\"是我们对他叫的比较顺口的叫法。1996年进入中国,与北京首钢以合资品牌的形象诞生\"莫托曼\"机器人。随后由于中日合作的理念问题,安川于1999年在上海成立\"安川中国\",并与后来的KUKA老板\"美的\"有过一段蜜月期。并且在后来为了业务拓展,分别同美的集团等其他企业的合资、合作的工作开展。目前行业公认四大家族排行老四;

1.5、NACHI日本品牌,\"那智\"日本一家老牌的靠工业材料基础成立的机器人公司。从最早的钢锯条为主要产品的,衍生出合金刀具、轴承、液压、齿轮加工中心以及最后的机器人。2008年进入中国市场,并在上海成立分公司。主要为丰田汽车、奇瑞汽车等提供汽车制造工业机器人;

1.6、KAWSAKI日本品牌,隶属\"川崎重工\"行业习惯称呼川崎机器人。2006年进入中国市场。主营丰田汽车生产线配套机器人,以及后续跟重庆政府合作的以租代售项目,拓展中国机器人商业模式的新样本;

1.7、HAYUNDAI韩国品牌,\"现代\"汽车后续衍生工业产品。2000年跟着当初江淮汽车、韩国现代汽车的\"瑞丰商用车\"项目来到中国。后续因国内投入问题,一直未能在中国有突破性的进展。在韩国本土以及世界机器人领域有一定地位;

1.8、其他机器人品牌上述7家机器人公司,目前在国内由于其产品线覆盖面广。业内人事通常认可的机器人品牌(通常指从1kg、2kg...1000kg等负载均有产品对应)厂家。其他品牌例如OTC、PANASONIC、EPSON等品牌,在某些特定行业应用也比较广泛和成熟,但其产品基本都定位的特殊行业,没有较宽的产品线覆盖。所以不作为大型机器人品牌厂家逐一阐述。

2、自主品牌

2000年以后,由于中国工业自动化行业爆发式的增长,国内部分嗅觉灵敏的厂家也通过技术引进、逆向研发等途径开始了自主机器人的发展道路。由于搭上了自动化行业高速发展的快车,相当一部分品牌取得了瞩目的成绩。由于诸多自主品牌如雨后春笋般脱颖而出,以下仅挑选部分品牌介绍,不一一罗列。

2.1、新松机器人自动化股份有限公司成立于2000年,隶属中国科学院。背靠大树好乘凉,后天再加上自己的努力,新松在国产机器人排名及口碑中都有不错的表现。2009年创业板首批企业也不是浪得虚名的。

2.2、埃夫特智能装备股份有限公司成立于2007年8月,总部安徽芜湖。是国内唯一一家通过大规模产业化应用而迈向研发制造的机器人公司(通过项目支撑机器人销售奠定的口碑和基础)。从最早的技术引进到后期的自主研发,埃夫特也算一路顺风的飙在机器人高速公路上。

2.3、上海新时达机器人有限公司,隶属上海新时达电气股份有限公司的全资子公司。新时达是国内机器人产业布局高度完备的企业,成立于2014年。相比一些老牌点的自主品牌起步差不多晚了十年左右时间。后期通过并购等系列运作,立志\"把全球领先的德国机器人技术引入中国\",就这个口号值得为其鼓掌吧。

2.4、埃斯顿机器人公司隶属南京埃斯顿自动化股份有限公司。创立于2010年。2015年3月,埃斯顿自动化在深圳证券交易所正式挂牌上市,成为中国拥有完全自主核心技术的国产机器人主流上市公司之一。埃斯顿一帮\"海龟\"也是埃斯顿拿得出手的王牌。其在国内伺服驱动领域的研发,远远的走在同行之前,且走得步步为营。

2.5、广州数控设备有限公司成立于1991年,2008年开始推出市场工业机器人。在行业内曾有\"北新松,南广数\"的说法。广州数控还需要市场的更深一步验证,说不准哪天,不跟新松比,用一句中国的FUNAC应该更贴切点吧。

2.6、其他尚有一定知名度的机器人品牌,例如有\"配天\"、\"起帆\"、\"华中数控\"等等还在研发、集成等领域奋战的品牌。也不乏\"欢颜\"、\"伯朗特\"异军突起的品牌。总之,大家都在为中国自动化产业革命贡献自己的努力和辛勤!

三、机器人配置

1、机器人硬件

机器人行业通常有\"裸机\"的说法。所谓的裸机通常是指仅有机器人本体及一套控制装置。到货后的机器人通电可动。具体实现焊接、搬运以及PLC通讯联网等其他功能的拓展都不属于裸机的配置内容。

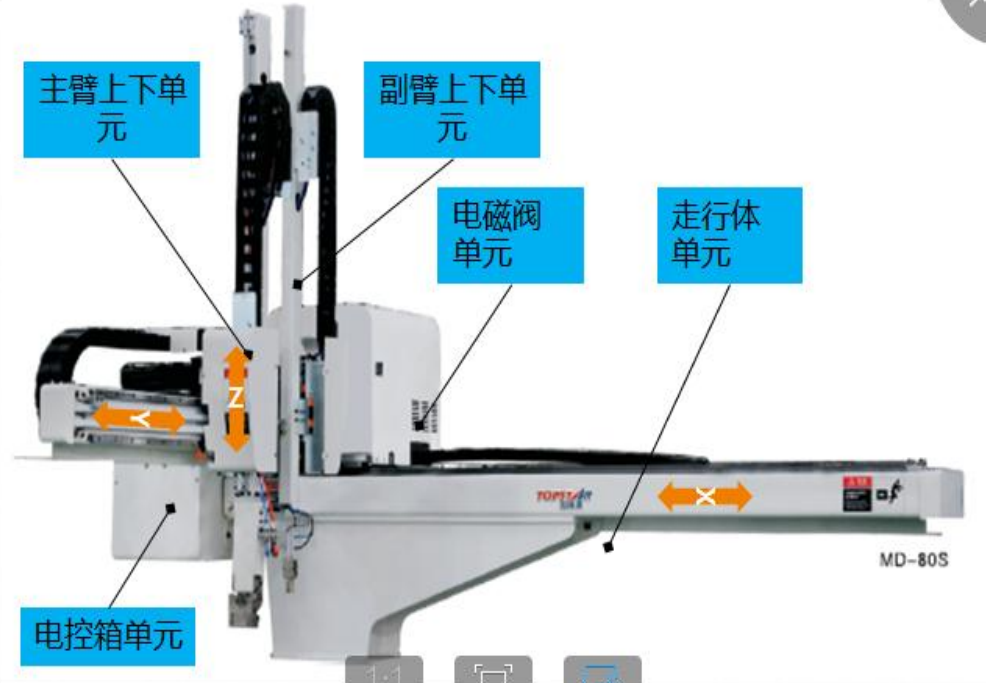

1.1、机器人手臂裸机的基础配置。通常常见的四轴、六轴机器人,部分特殊机型有七轴,甚至八轴的机器人手臂,一眼望去即可确认;

1.2、控制柜裸机的基础配置。通过动力线和信号线连接机器人手臂,给机器人手臂提供动力,并通过一些列算法控制信号给机器人手臂马达的传输,控制手臂的动作方向、速度。并监控和记录机器人各项工作参数;

1.3、示教器裸机的基础配置。类似手持平板,通过线缆连接控制柜,给控制柜录入和修改参数,机器人程序编辑等。主流的都是触摸屏+实体按键操作。类似电脑键盘作用;

1.4、附属工具校零工具、定位销等,这些东西,由于目前市场竞争白热化,在某些品牌中已经不属于裸机标配了。在前期选型中是需要提前考虑到的,否则不排除后期安装调试中带来不小的麻烦;

1.5、通讯办卡由于国内这些年自动化行业的发展参考了欧美的、日韩的,现在总线通讯已经作为大多数现代化工厂的标配。但是这个往往在很多机器人品牌配置中不是裸机包含的标配,或者配置不完整。客户在选型时候,务必要搞清楚自己的PLC通讯端口,并跟品牌商确定好通讯办卡的配置及成本。

2、机器人软件

看得到的硬件,看不到的软件。国人在软件方面的亏吃了一波又一波。但是仍然有人记吃不记打,在选型过程中会忽略软件配置。良心的品牌会在出厂免费给你开放较多的软件包。另外一些有心思的品牌则闭口不提软件包这个事。当后期客户需要调用软件包的时候才发现需要底层密码。当然,这个密码厂家是不会随便告诉客户的。那么就需要客户支付不菲的一笔人工费用来开启相关软件包,或者部分功能包。

四、售后服务

1、合同约定合同约定售后,往往是很多客户技术人员选型时候最容易忽略的商务问题。机器人目前还是一个比较强势的上游设备。部分品牌厂家对待客户跟常见的设备,易替换的设备厂家态度是不同的。前期交流直到签约前都是毕恭毕敬的。但是,真的到后期使用中的很多问题,不写进合同的后果,就是掏钱交学费;

2、后期付费在选择机器人品牌的时候,由于现在行业竞争因素,大家销售价格都会压的很低。后期付费项目,是客户在选择前期不得不慎重考虑进去重要因素。例如配件价格、售后人员支持单价(以天为单位)。行业内,欧美、日韩、自主的价格差异,往往会令人咂舌,不得不考虑在前头。

驼驮网

2021-10-14

2021-10-14