机械加工机床设备的分类

机加工厂常见的机器设备有(按加工方式分):车削--车床,铣削---铣床,刨---刨床(插---插床),钻 锪( huò )铰孔---钻床,镗----镗床,拉削---拉床,磨削---磨床,抛光--抛光机。以上各类设备又基本可以细分,车床有普车和数车,刨床有龙门刨、牛头刨和插床,钻床可分为台式、立式、摇臂式,等等。多功能集成的CNC加工中心,通过自身不同刀具自动交换,零件装夹后便能一次完成钻、镗、铣、锪、攻丝等多种工序加工。

钣金加工也是机械中一个大类,有冲床(普冲、数控冲床)、折弯机、激光切割机、等离子切割机等等。

模具加工用到除了上面提到的车铣钻镗床、加工中心外,还有各类磨床(坐标磨,光曲磨,无心磨,小平磨,大平磨,内外圆磨床),电火花(线切割)设备,锯床,激光打标机等等。

机加前期和后期处理的设备还有:热处理设备、油漆、电镀设备等等。

各行业都有侧重点,比如汽车行业有四大工艺:冲压、焊装、涂装、总装。车间的话冲床、焊机、涂装线就是必备的。看发展情况通常也配备或大或小的模具车间。

机械加工设备有哪些?机加工机床有哪些?

1、镗床

镗床适用于机械加工车间对单件或小批量生产的零件进行平面铣削和孔系加工,主轴箱端部设计有平旋盘径向刀架,能精确镗削尺寸较大的孔和平面。此外还可进行钻、铰孔及螺纹加工。

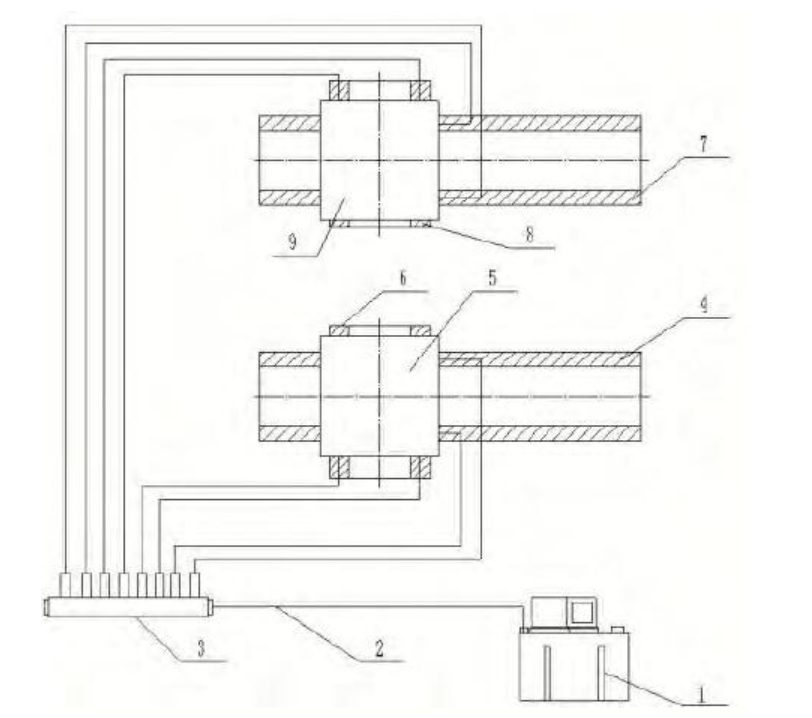

2、磨床

用磨料磨具(砂轮、砂带、油石或研磨料等)作为工具对工件表面进行切削加工的机床,统称为磨床。磨床可加工各种表面,如内外圆柱面和圆锥面、平面、齿轮齿廊面、螺旋面及各种成型面等,还可以刃磨刀具和进行切断等,工艺范围十分广泛。由于磨削加工容易得到高的加工精度和好的表面质量,所以磨床主要应用于零件精加工,尤其是淬硬钢件和高硬度特殊材料的精加工。

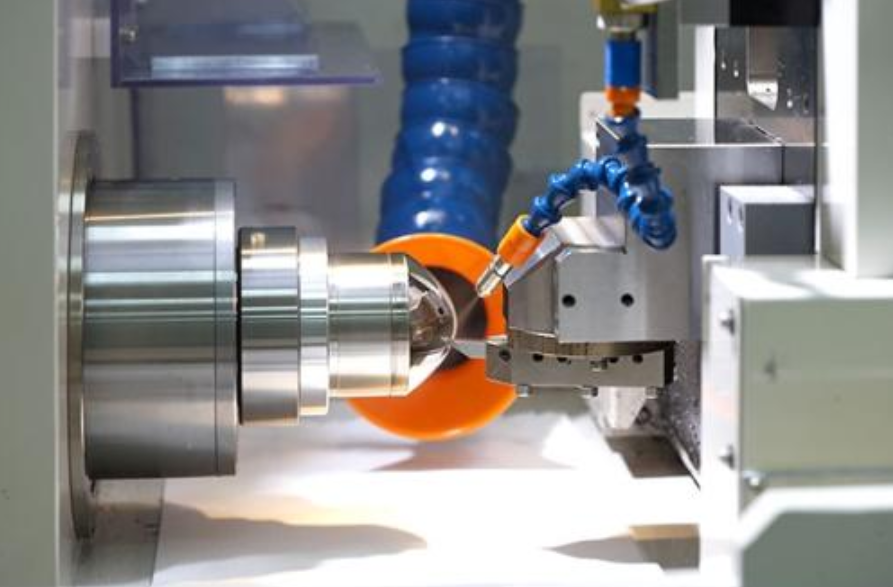

3、车床

车床主要用于加工各种回转表面和回转体的端面。如车削内外圆柱面、圆锥面、环槽及成形回转表面,车削端面及各种常用的螺纹,配有工艺装备还可加工各种特形面。在车床上还能做钻孔、扩孔、铰孔、滚花等工作。

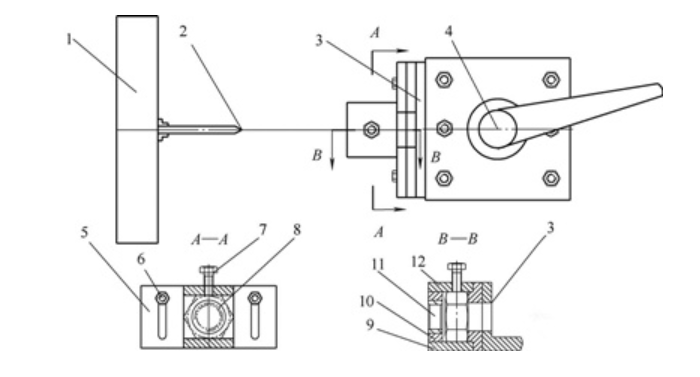

4、刨床

刨床主要用于加工各种平面(如水平面、垂直面和斜面及各种沟槽,如T形槽、燕尾槽、V形槽等)、直线成型表面。如果配有仿形装置,还可加工空间曲面,如汽轮机叶轮,螺旋槽等。这类机床的刀具结构简单,回程时不切削,故生产率较低,一般用于单件小批量生产。

5、铣床

一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、T形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮乖、螺旋形表面(螺纹、螺旋槽)及各种曲面。此外,还可用于对回转体表面、内孔加工及进行切断工作等。铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。由于是多刀断续切削,因而铣床的生产率较高。

6、钻床

具有广泛用途的通用性机床,可对零件进行钻孔、扩孔、铰孔、锪平面和攻螺纹等加工。在摇臂钻床上配有工艺装备时,还可以进行镗孔;在台钻上配上万能工作台,还可铣键槽。

7、齿轮加工机床

齿轮是最常用的传动件,有直齿、斜齿和人字齿的圆柱齿轮,直齿和弧齿的圆锥齿轮,蜗轮以及非圆形齿轮等。加工齿轮轮齿表面的机床称为齿轮加工机床。

1.本站转载并注明其他来源的文章,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留文章来源及作者,禁止擅自篡改,违者自负版权法律责任。

2.如发现本站文章存在版权问题,烦请提供版权疑问、版权证明、联系方式等发邮件至service@tuotuo-inc.com,我们将及时沟通与处理。

3.本站评论版块中各网友的评论只代表网友个人观点,不代表本站的观点或立场。