客户案例| 3分钟极速响应,专业服务赢得高评价

2021年9月17日上午,刘先生在驼驮维保APP报修了一单国产CNC,故障描述为加工出来的产品线条不直。

下单后,3分钟内立即有3位平台师傅响应,电话联系了刘先生进行询问和报价。经过了解,刘先生最终选择了提供90天服务质保和3个月配件质保的刘瑞峰师傅。

刘先生在东莞市长安镇经营着一家小型模具加工厂,主要以精雕机为主,此次设备出现故障,导致加工出来的模具不合格,无法交付给客户。

眼看交付时间迫在眉睫,又临近中秋假期,找原厂家维修不仅费用高还周期长。为保障产品质量和顺利完成交付,焦急中的刘先生想到了之前朋友推荐的驼驮维保平台,于是便立即在平台进行了下单报修。

▲故障设备

当天,平台的刘瑞峰师傅接下刘先生的订单后,按照约定的时间,下午3点半到达了刘先生的模具加工厂。

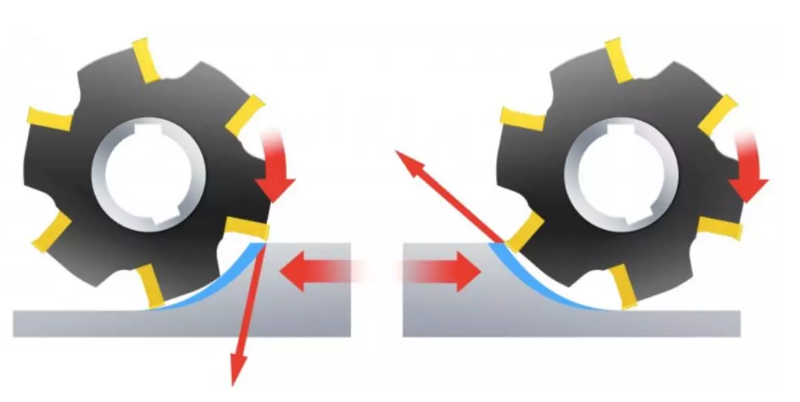

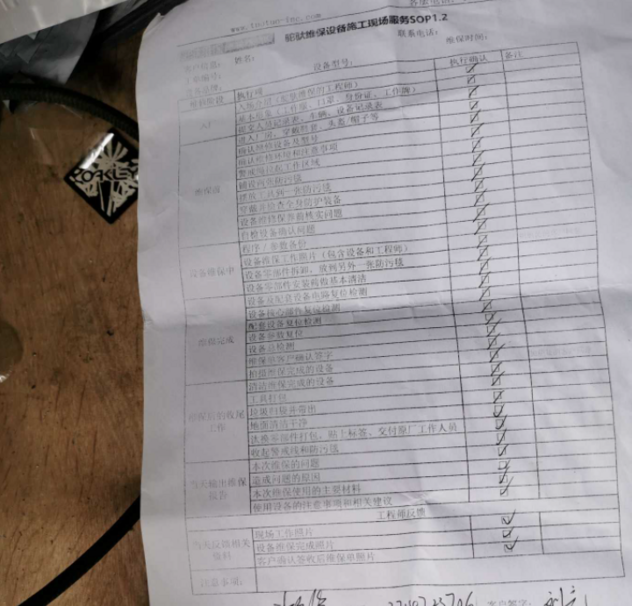

到达现场后,刘瑞峰师傅严格按照驼驮维保设备施工现场服务SOP流程来执行。经过详细检查,发现该台CNC的X轴间隙0.06mm,Y轴间隙0.08mm,中间凸起,确定是X轴和Y轴丝杆出现故障,需要更换对应的配件。

▲刘瑞峰师傅在维修现场

▲维修现场图

经过仔细检查后,刘瑞峰师傅将发现的问题点反馈给了刘先生,并建议及时更换丝杆。由于该台国产CNC是非标设备,维修比较麻烦,甚至有部分配件比较难找,因此拉长了服务的周期。在这整个服务过程中,刘瑞峰师傅共上门了4次,最终顺利使设备恢复了正常运转。

▲设备施工现场SOP

9月23日,刘先生在驼驮维保APP操作完成了验收支付。“感谢驼驮维保和刘师傅帮我解决了设备问题,平台师傅的接单速度很快,才刚下单就有好几个师傅联系我了,很有效率。刘师傅的服务很专业,态度也很好,下次有需求我还会再找你们平台,方便还有保障。”刘先生在电话回访中说道。

1.本站转载并注明其他来源的文章,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留文章来源及作者,禁止擅自篡改,违者自负版权法律责任。

2.如发现本站文章存在版权问题,烦请提供版权疑问、版权证明、联系方式等发邮件至service@tuotuo-inc.com,我们将及时沟通与处理。

3.本站评论版块中各网友的评论只代表网友个人观点,不代表本站的观点或立场。